更新日: 2025/3/19

ICP-OES の QC 機能を活用すれば、測定中や測定後に装置の安定性を確認し、信頼性の高いデータを得ることができます。検量線作成後や測定途中、終了時の強度変動をチェックし、分析中に異常がないかを確認できます。マニュアル測定でも、オートサンプラーによる自動測定でも有効です。QC 測定を行うことの重要性と活用法を詳しく解説します!

ここで紹介する内容は、ICP-MS でも同様に活用できますので合わせて参照してみてください(ICP-MS のほうが少し機能が多いようです)。このブログ内の画像はパーキンエルマーのソフトですが、他社装置をご利用中の方は、類似機能を探して利用してみてください。

QC(Quality Control:品質管理用チェックサンプル)と一言で呼んでも、単純に標準液を再測定する場合と、濃度を把握している管理基準サンプル(認証物質など)を測定する場合があります。

長時間に渡りサンプルを何検体も測定していたり、高マトリックスサンプルを測定する場合は、感度変動がないかをチェックすることが分析全体の信頼性を高めるために重要な行為です。

QC 機能の重要性

ICP-OES の測定では、装置の状態や試料の影響により測定値が変動する可能性があります。QC 機能を利用することで、以下のような利点が得られます。

- 測定中の安定性確認:測定の途中で強度変動をチェックし、異常を早期に検出。

- 測定後のデータ検証:測定終了時に信頼性のあるデータかを確認。

- 誤差の最小化:標準試料やQCサンプルを用いることで誤差を抑制。

QC機能の活用方法

- 検量線作成後の確認

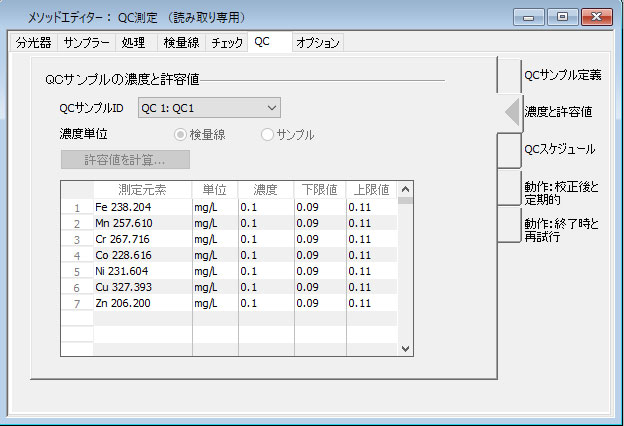

検量線(キャリブレーションカーブ)を作成した後、その安定性を QC サンプルで検証します。測定値が設定した許容範囲内に収まっているか確認し、ずれがある場合は再測定したり、再度検量線を作成しなおしたりします。通常は QC 1 点の測定で十分ですが、複数点(濃度違い)を測定しても良いでしょう。

QC 測定値の許容範囲を設定しておくと便利です。

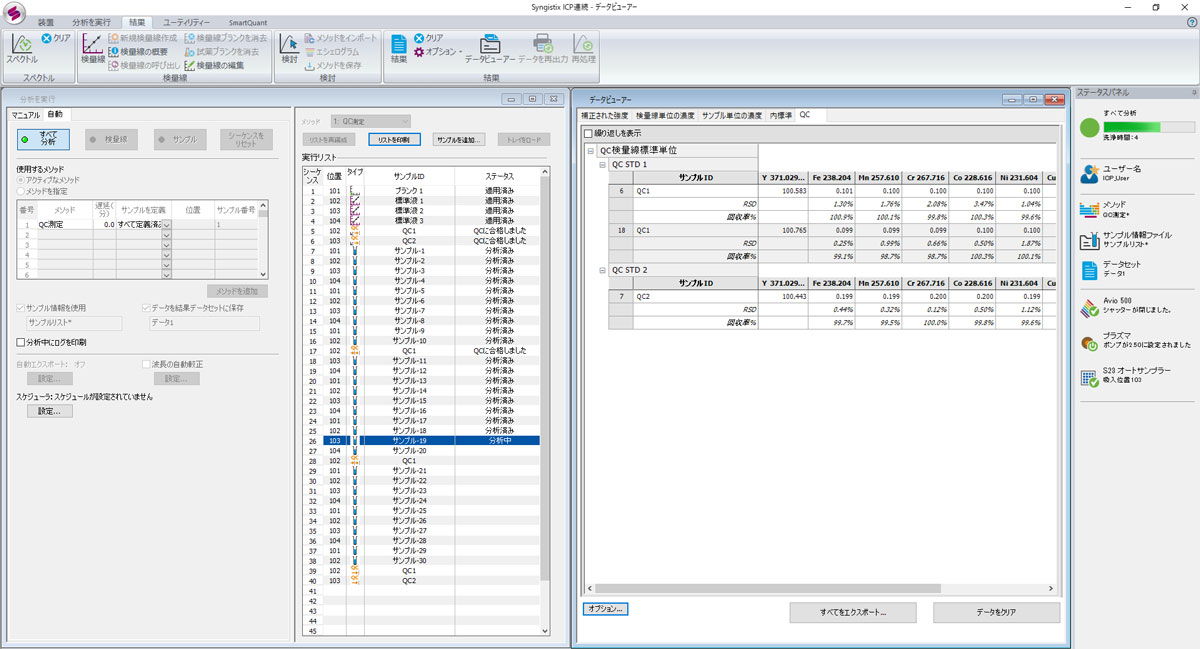

- 測定途中のモニタリング

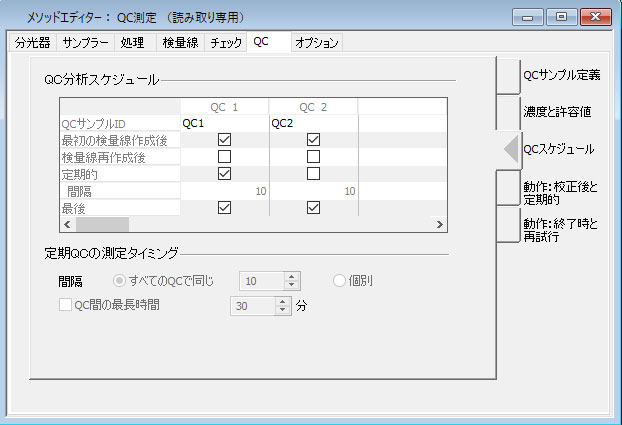

オートサンプラーを使用する場合、定期的に QC サンプルを挿入し、測定の安定性を監視します。手動測定でも、一定のサイクルで QC サンプルを測定することで、リアルタイムで異常を検出できます。

QC 測定のおすすめタイミング(検量線作成直後、定期的 10サンプルに 1回など、測定終了時)

QCエラー時の自動実行コマンド:

継続:継続してそのまま続行させる

再検量線 & 継続:再度検量線を作成し次のサンプルを測定

リスロープ & 継続:リスロープ標準を測定し次のサンプルを測定

オートゼロ & 継続:オートゼロし次のサンプルを測定

再検量線 & 再分析:再度検量線を作成し前のサンプルグループを再測定

リスロープ & 再分析:リスロープ標準を測定し前のサンプルグループを再測定

オートゼロ & 再分析:オートゼロを行い、前のサンプルグループを再測定

アラーム & 一時停止:アラームを出し一時停止で待機させる

次のメソッド:マルチシーケンスの場合は次のメソッドに移行

停止:分析を停止

- 測定終了後のデータ検証

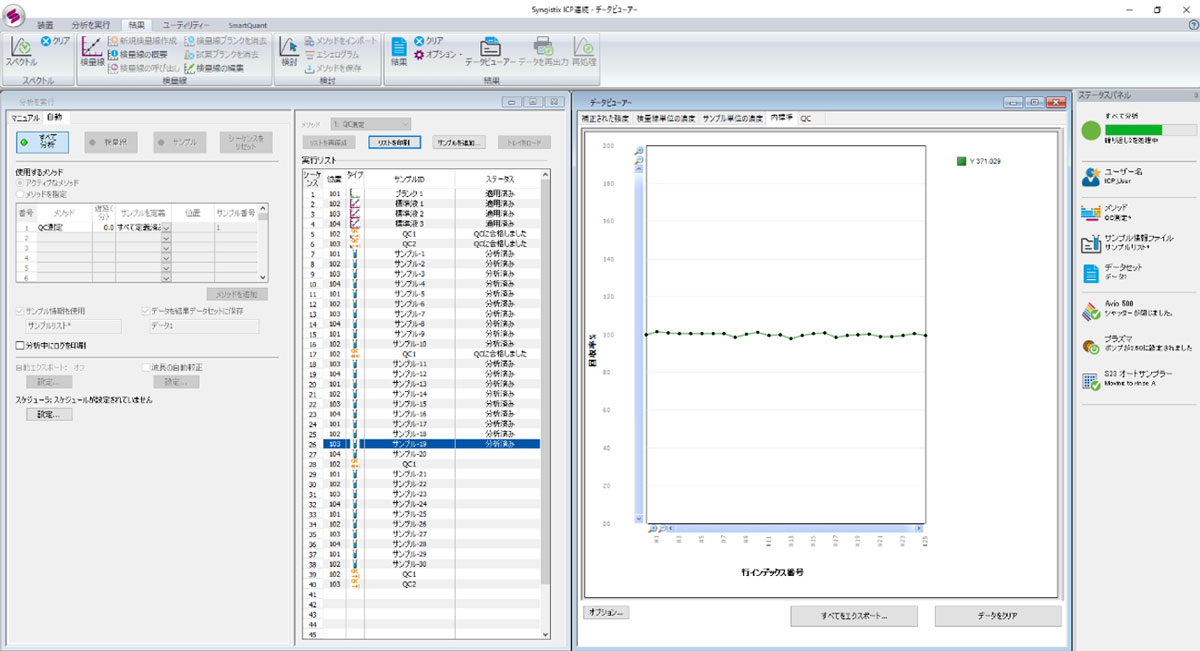

すべてのサンプル測定が完了した後、QC データを解析し、測定結果の信頼性を評価します。測定の再現性が確保されているかを確認し、問題があれば再測定や補正を実施します。

内標準元素の挙動も合わせて確認すると良いでしょう

- サンプル管理範囲との連携

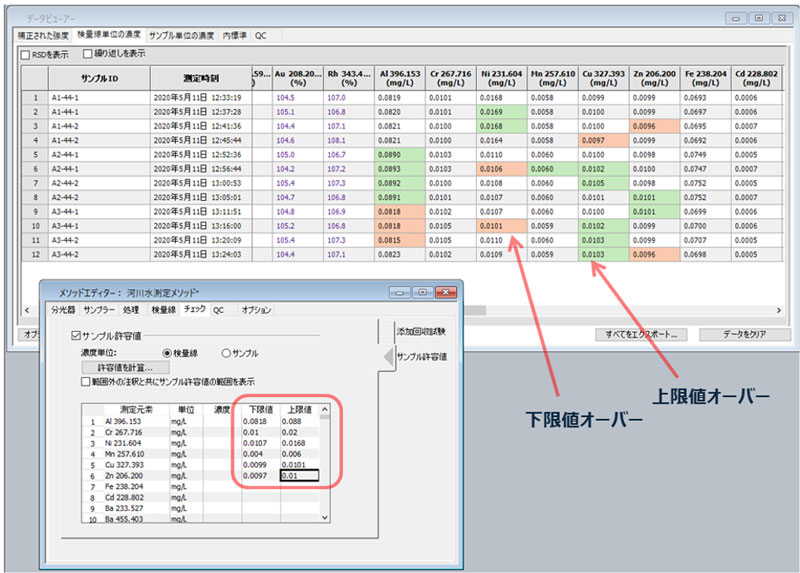

メソッドに管理基準濃度範囲を入力しておくことで、結果一覧表内に範囲外のマーキングを実施することができます。特に管理範囲がない場合は、検量線上限値、下限値を入力しておくと検量線範囲外が分かりやすくなりますのでおすすめです。この機能と、内標準変動のモニター、QC機能を活用することで、測定中の管理を容易にし、作業性を向上させることができます。

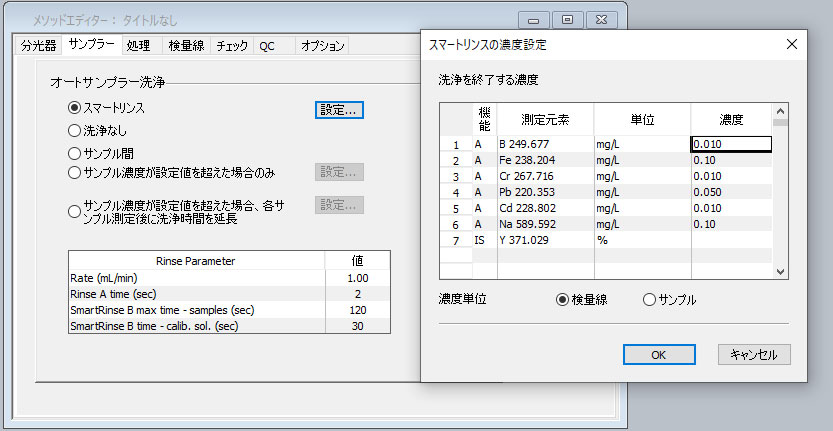

- スマートリンスとの連携

最近のソフトはサンプル間の洗浄時間設定は、時間ではなく濃度で設定することができます。元素毎に洗浄レベルを濃度指定できるため、メモリーの気になる元素などの洗浄完了を管理させておくと良いでしょう。

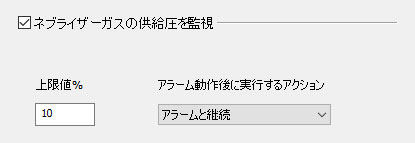

ネブライザーガスの供給圧を監視する機能も合わせて利用すると、詰まりも監視できます。

まとめ

ICP-OESのQC機能を活用することで、測定中や測定後の装置の安定性を確認し、信頼性の高いデータを得ることができます。定期的なQC測定を実施し、分析全体の正確なデータ取得を目指しましょう。

今回はICP-MSでも同じテーマを書いています。ぜひご覧ください。